[video] Cum imprimarea 3-D va schimba industria metalurgică

Seurat Technologies a început construcția unei uzine cu suprafața de 64.500 metri pătrați în zona orașului Boston, SUA, under va pune în aplicare, în premieră, o nouă tehnologie de imprimare tridimensională (3-D) a pieselor și componentelor din metal.

Potrivit directorului executiv James DeMuth, absolvent al Universității Stanford, metoda de imprimare 3-D dezvoltată de Seurat permite fabricarea articolelor de 10 de ori mai repede decât sistemele similare existente până acum.

Ca și alte companii, Seurat folosește lasere și metale pulbere pentru a crea piese și componente specializate, doar că mașinile companiei sale sunt mai rapide decât produsele rivale, ceea ce le face mai competitive din punct de vedere al costurilor în comparație cu metode mai vechi de modelare a metalului, cum ar fi turnarea, ștanțarea și imprimarea 3-D tradițională. Până în anul 2025, compania își propune să accelereze din nou procesul cu un factor de 10.

Citiți și:

- [video] Cât costă ideea de imprimare a rachetelor în 3D?

- China imprimă în 3D un baraj de hidrocentrală

Un alt avantaj este că produsele Seurat sunt făcute local, ceea ce îi scutește pe clienți de așteptarea livrărilor din alte părți ale țării și din importuri, care din nou înseamnă niște bani economisiți.

Secretul?

Fondată în anul 2015, Seurat a împrumutat denumirea de la un pictor francez post-impresionist din secolul 19, Georges Seurat, care obișnuia să creeze imagini aplicând puncte de vopsea, în loc să alunece pensula pe pânză. Această tehnică se numește ”pointilism”.

Imprimantele laser ale companiei funcționează aproape în același mod.

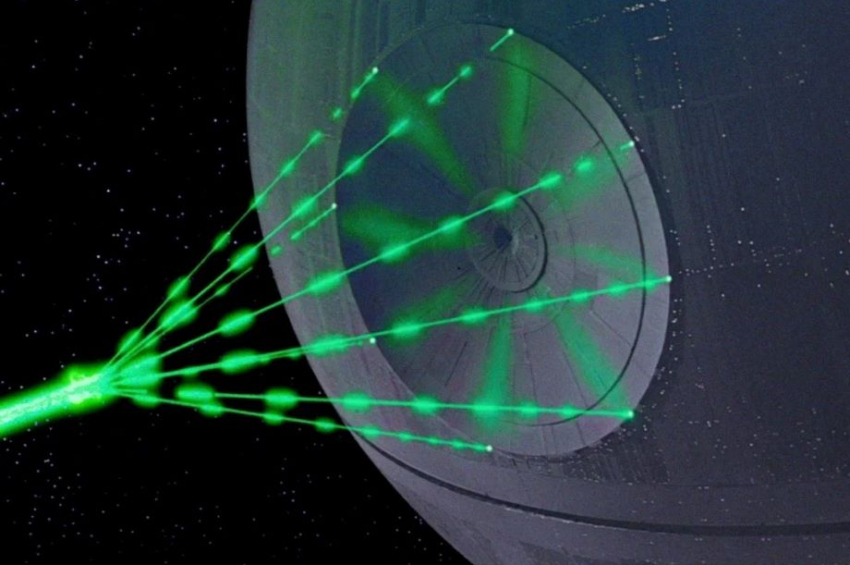

Pulberea de metal – fie oțel, aluminiu sau chiar aur - este întinsă pe o suprafață plană. Un laser puternic planează peste pulbere, conturând forma părții dorite cu puncte de lumină. Bucățile de pulbere lovite de laser sunt topite de căldură și devin metal solid. Se adaugă un nou strat de pulbere, iar laserul trece peste el pentru a face următorul strat de metal solid. Procesul continuă strat cu strat, până când piesa este terminată.

Imprimanta Seurat folosește lentile pentru a diviza fasciculul de laser în mii de fascicule mai mici, care sunt îndreptate individual spre suprafața acoperită cu pulbere. Astfel, fiecare strat de metal poate fi creat mult mai rapid și imprimanta devine un instrument mai practic pentru producția la volum mare.

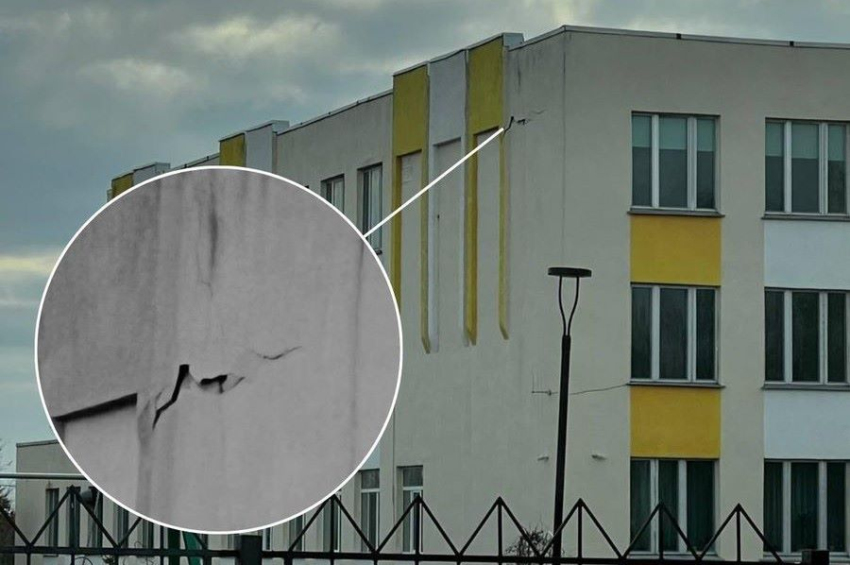

Piese pentru schimbător de căldură, imprimate la Seurat. Imagine: Seurat Technologies

Una dintre comenzi prevede imprimarea unei camere de reacție de 12 metri pentru un reactor nuclear experimental de fuziune nucleară, în beneficiul Laboratorului Național ”Lawrence Livermore” din California. Cea mai puternică imprimantă 3-D ”tradițională” ar trebui să lucreze circa 200 de ani pentru a imprima camera respectivă. Seurat Technologies promite să restrângă termenii până la câțiva ani.

Uzina Seurat Technologies din Boston urmează a fi dată în exploatare în trimestrul II al anului 2024, după care compania va încerca să se extindă la nivel național. Uzina-pilot existentă, cu o suprafață de doar 650 metri pătrați, poate produce 25 de tone de piese și componente pe an.

Seurat Technologies are primit o finanțare totală de 79 milioane de dolari de la investitori, inclusiv așa giganți ca SIP Global Partners, General Motors, Siemens, Xerox, Porsche (subsidiara Volkswagen).

Viitorul?

De notat că imprimarea 3-D este larg utilizată în industria constructoare de automobile și avioane, la producerea armelor de foc, sculelor, electrocasnicelor, jucăriilor și multe altele. Cea mai largă utilizare imprimarea 3-D o are la crearea prototipurilor de produse.

Marile agenții aerospațiale proiectează în prezent imprimante tridimensionale pentru utilizare în spațiul cosmic, unde piesele de schimb urmează a fi fabricate rapid și local.

Experții prezic o reducere treptată a rolului metalurgiei tradiționale, în favoarea imprimării 3-D, ultima fiind mai puțin sau aproape deloc nocivă pentru mediu.

Potrivit publicației The Economist, piața serviciilor de imprimare 3-D a crescut în anul 2021 cu peste 17%, până la 15 miliarde dolari SUA.